信息摘要:

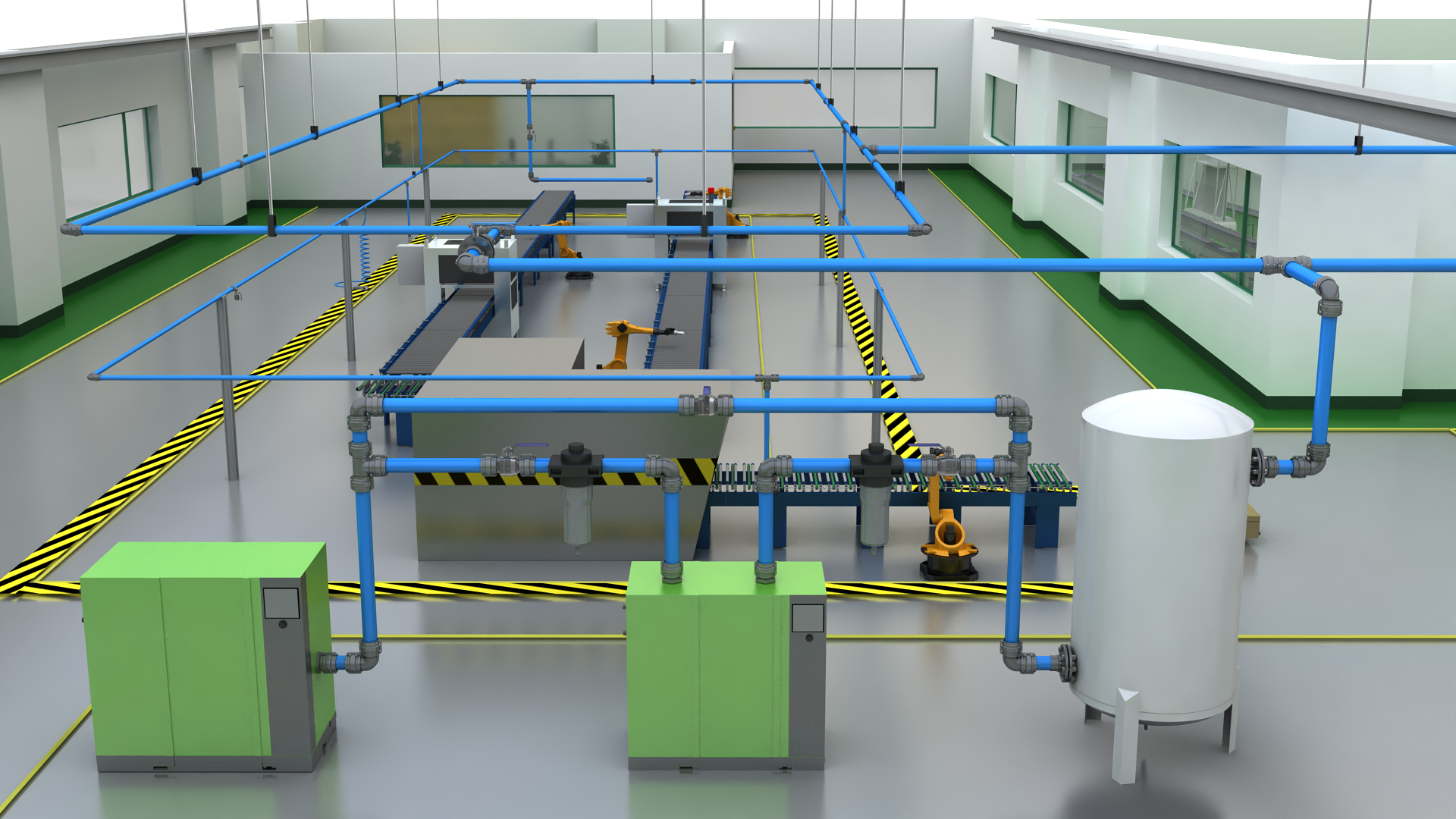

空压管路(压缩空气管路)设计是压缩空气系统中至关重要的环节,直接影响系统效率、能耗、设备寿命和运行稳定性。以下从设计原则、关键参数、管路布局…

空压管路(压缩空气管路)设计是压缩空气系统中至关重要的环节,直接影响系统效率、能耗、设备寿命和运行稳定性。以下从设计原则、关键参数、管路布局、材料选择、辅助设备配置等方面进行详细介绍:

一、空压管路设计原则

1. 压降最小化 - 目标:控制管路压降在系统压力的

5%~10% 以内(

通常不超过0.1~0.2

MPa)。

- 措施:

- 选择足够大的管径,降低流速(

推荐流速:6~10 m/s)。

- 减少管路弯头、阀门等局部阻力部件,优先使用大弧度弯头(避免直角弯)。

-

优化管路布局,缩短总长度。

2.

排水与防冷凝 - 管路需保持一定坡度(

1%~2%),并在低点设置排水点(如集水袋、自动排水器)。

- 避免管路出现“U”形或“袋状”结构,防止积水滞留。

3. 系统扩展性 - 预留未来扩容接口,环路设计(环形管网)可均衡压力分布,提高供气稳定性。

4. 安全性 - 管路需耐压、耐腐蚀,避免振动导致泄漏或破裂。

- 高温管路需保温隔热,防止烫伤或热量损失。

二、空压管路设计步骤 1. 确定需求参数

- 流量(Q):根据用气设备总耗气量(标况流量,单位:Nm³/min)乘以同时使用系数(通常0.6~0.9)。

- 压力(P):系统工作压力(如0.7 MPa)+ 管路压降余量。

- 空气质量要求:是否需要干燥(露点等级)、过滤精度(如颗粒物≤5

μm)。

2. 计算管径

- 公式:

\[d = \sqrt{\frac{4Q}{\pi v}} \]

- \(d\):管内径(mm)

- \(Q\):压缩空气流量(Nm³/min)

- \(v\):允许流速(m/s)

- 经验速查表:

| 流量(Nm³/min) | 推荐管径(mm) |

|----------------|----------------|

| 5~10 | 25~40 |

| 10~20 | 40~50 |

| 20~30 | 50~80 |

3. 管路布局设计 - 环路系统(推荐):

- 环形主管道连接所有用气点,压力分布均匀,压降小。

- 支管从主管顶部引出,避免冷凝水流入支管。

- 树状系统(简单系统适用):

- 主管道单向延伸,适合小型或低复杂度系统。

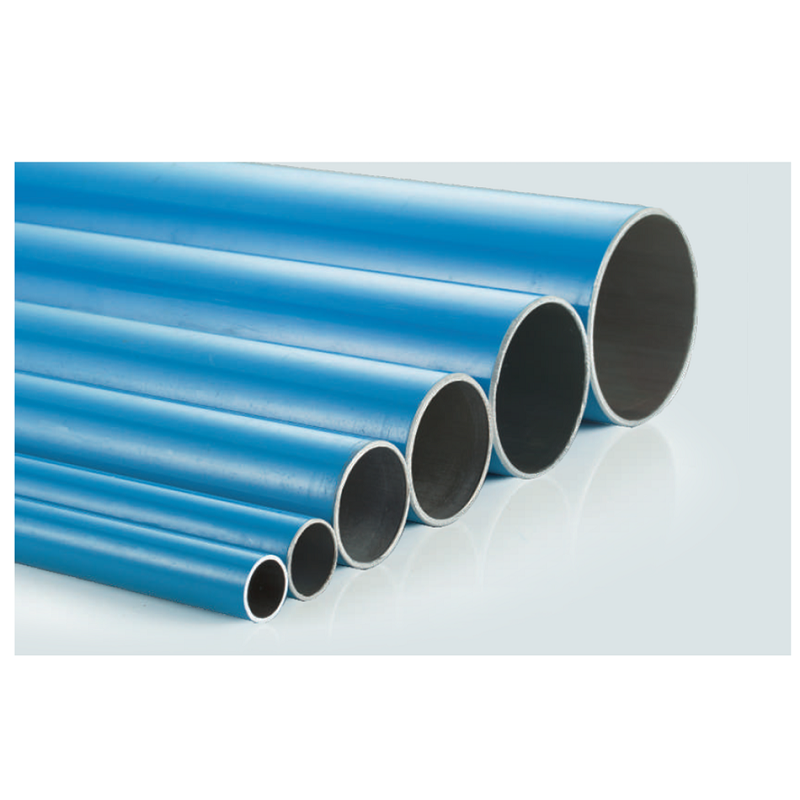

4. 材料选择 | 材料 | 优点 | 缺点

| 适用场景 |

|------------------|------------------------------|-----------------------------|---------------------------|

| 铝合金

| 轻便、耐腐蚀、低摩擦阻力 | 成本较高 | 中高压系统、洁净环境 |

| 不锈钢 | 耐高温高压、寿命长

| 成本高、安装复杂 | 食品/医药等高要求行业 |

| 镀锌钢管 | 成本低、强度高 | 易生锈、需定期维护

| 普通工业环境(干燥区域) |

| PE/PVC塑料管 | 耐腐蚀、安装便捷 | 耐压能力低(≤1.0 MPa) | 低压、临时系统 |

5. 辅助设备配置 - 前置处理:空压机出口安装后冷却器、储气罐(缓冲压力波动)。

- 干燥设备:

- 冷冻式干燥机:露点3~10℃,适用于一般工业场景。

- 吸附式干燥机:露点-20~-40℃,用于精密仪器或低温环境。

- 过滤器:

- 分级过滤(粗滤→精滤),去除油分、颗粒物(如0.01 μm级)。

- 排水装置:自动排水器、集水袋(末端排水)。

三、管路安装要点 1. 坡度与排水

- 主管道向排水点倾斜(坡度1%~2%),每30~50米设置排水点。

- 支管从主管顶部引出,避免冷凝水流入支管。

2. 管路支撑

- 支架间距:钢管1.5~2.5米,塑料管1.0~1.5米。

- 使用弹性支架或软连接,减少振动传递。

3. 密封与测试

- 螺纹连接需使用密封胶带或厌氧胶。

- 安装后需进行压力测试(1.5倍工作压力,保压30分钟无泄漏)。

四、节能优化措施 1. 减少泄漏:定期检测(如超声波检漏),泄漏点及时修复。

2. 压力分级:对低压需求设备单独供气,避免整体系统压力过高。

3. 余热回收:利用空压机余热预热进气空气或供其他工艺使用。

五、常见问题与解决方案 | 问题 | 原因 | 解决方案 |

|------------------|------------------------|---------------------------|

| 压降过大 | 管径过小、弯头过多 | 增大管径,优化管路布局 |

| 冷凝水积聚 | 坡度不足、排水失效 | 调整坡度,检查排水装置 |

| 管道振动 | 支架固定不牢

| 增加弹性支撑,加固连接点 |

六、设计注意事项 - 避免急弯:优先采用45°或圆弧弯头,减少湍流。

- 远离热源:防止管路受热膨胀或冷缩变形。

- 标识清晰:标注流向、压力等级、介质类型。

通过科学设计,空压管路系统可实现高效、稳定、低能耗运行,同时延长设备寿命并降低维护成本。实际设计中需结合具体工况(如环境湿度、温度、用气设备分布)灵活调整方案。